Сучасний промисловий ландшафт значною мірою залежить від ефективних і надійних систем контролю потоку, а також кульовий кран є одним з найбільш широко використовуваних компонентів. Важливим для цілісності та продуктивності цих клапанів є виробничий процес, який використовується для виготовлення їхніх корпусів та інших важливих частин. Серед цих методів Кування кульового крана має першочергове значення, пропонуючи значні переваги в міцності, довговічності та цілісності матеріалу порівняно з альтернативними методами виробництва, такими як лиття.

Розуміння кування кульового крана

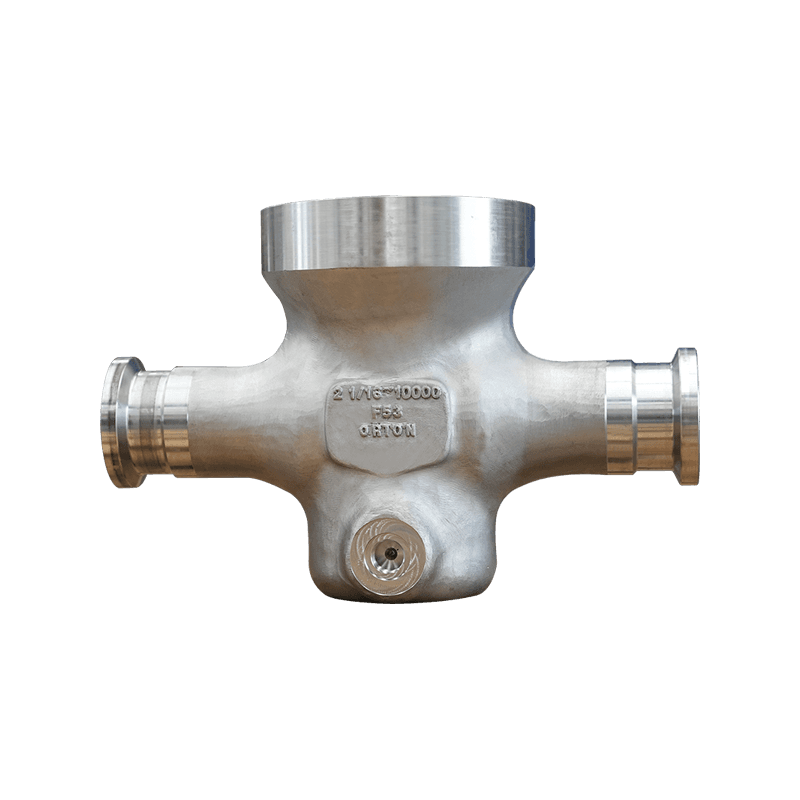

Кування кульового крана це процес металообробки, який передбачає формування металу, як правило, сталевих сплавів, таких як вуглецева сталь, нержавіюча сталь або спеціальні сплави, за допомогою сил стиснення. Матеріал нагрівають до пластичного стану, а потім за допомогою штампів забивають або пресують у заздалегідь розроблену форму. Цей процес відрізняється від лиття, коли розплавлений метал заливають у форму та дають йому застигнути.

Перевага мікроструктури

Ключова вигода, отримана від Кування кульового крана полягає в його здатності покращувати та орієнтувати зернисту структуру металу. Коли метал деформується під тиском, внутрішній потік зерна повторює контур форми клапана. Цей безперервний потік зерна усуває внутрішні порожнечі, пористість і усадку, які можуть зашкодити литим компонентам.

- Підвищена міцність: Вирівняна зерниста структура забезпечує чудові механічні властивості, зокрема міцність на розрив і стійкість до втоми . Ковані кульові крани можуть витримувати більш високий тиск і робочі навантаження.

- Покращена пластичність і міцність: Ущільнення матеріалу покращує стійкість клапана до ударів і зламів, що робить його більш надійним у складних умовах.

- Консистенція: Кування забезпечує відмінну консистенцію розмірів і однорідну структуру від шматка до шматка, що є життєво важливим для забезпечення якості у великомасштабному виробництві.

Етапи процесу кування кульового крана

Процес створення корпусу клапана наскрізний Кування кульового крана ретельно контролюється, щоб кінцевий продукт відповідав суворим галузевим стандартам (таким як API, ASME та ISO).

- Підготовка матеріалу: Якісна сировина (пруткова заготовка або заготовка) нарізається до необхідного розміру і перевіряється на хімічний склад.

- Опалення: Металева заготовка рівномірно нагрівається в індукційній або газовій печі до певної температури кування, забезпечуючи досягнення оптимального пластичного стану без перегріву.

- Попереднє формування (необов'язково): Іноді виконуються проміжні етапи кування, щоб кондиціонувати матеріал до досягнення остаточної форми.

- Кування (процес штампу): Нагріта заготовка поміщається в порожнину матриці, і потужний прес або молоток чинить сильний тиск. Ця одно- чи багатоступенева операція формує корпус клапана, фланцеві з’єднання та інші елементи.

- Обрізка: Надлишок матеріалу, відомий як спалах, обрізається з кованого компонента.

- Термічна обробка: Кований корпус часто проходить подальший процес термічної обробки (наприклад, нормалізацію або загартування та відпуск) для оптимізації його механічних властивостей і зняття внутрішніх напруг, що виникають під час кування.

- Механічна обробка: Потім кований компонент обробляється до кінцевих допусків на розміри, що передбачає такі точні операції, як свердління, нарізування різьбами та фінішна обробка посадочних зон і отворів.

Застосування кованих кульових кранів

Завдяки неперевершеній міцності та цілісності, яку надає Кування кульового крана , ковані клапани є кращим вибором для критичних і серйозних застосувань у кількох галузях промисловості:

- Нафта і газ: Широко використовується в трубопроводах, нафтопереробних заводах і морських платформах, де поширені високий тиск, корозійні середовища та екстремальні температури.

- Виробництво електроенергії: Необхідний для парових і водяних систем на звичайних і атомних електростанціях.

- Хімічна та нафтохімічна обробка: Ідеально підходить для роботи з небезпечними, леткими або висококорозійними рідинами, де витік або поломка неприпустимі.

- Послуги високого тиску: Будь-яке застосування, яке потребує клапанів з номінальним тиском високого класу (наприклад, клас 600, 900, 1500 і 2500), як правило, передбачає кований корпус.

Підсумовуючи, хоча лиття залишається життєздатним, менш вартісним варіантом для багатьох клапанів загального призначення, Кування кульового крана забезпечує необхідне підвищення якості та надійності для вимогливого промислового обслуговування. Підвищена міцність матеріалу та структурна цілісність забезпечують більш тривалий термін експлуатації та, що важливо, вищий рівень безпеки для персоналу та процесів.