Галузеві знання

Які ключові процеси обробки беруть участь у виробництві компонентів клапана?

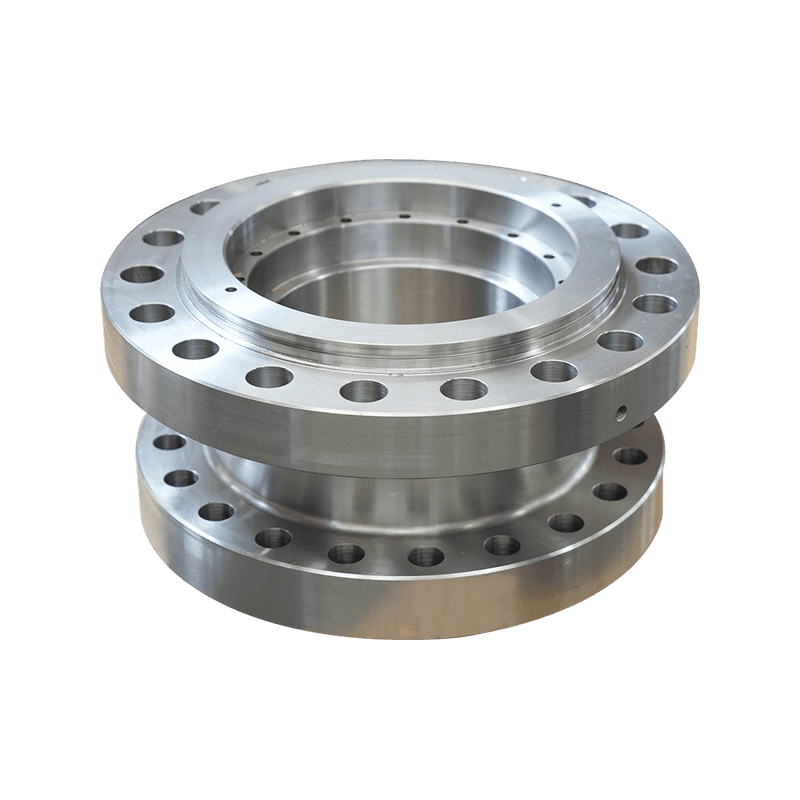

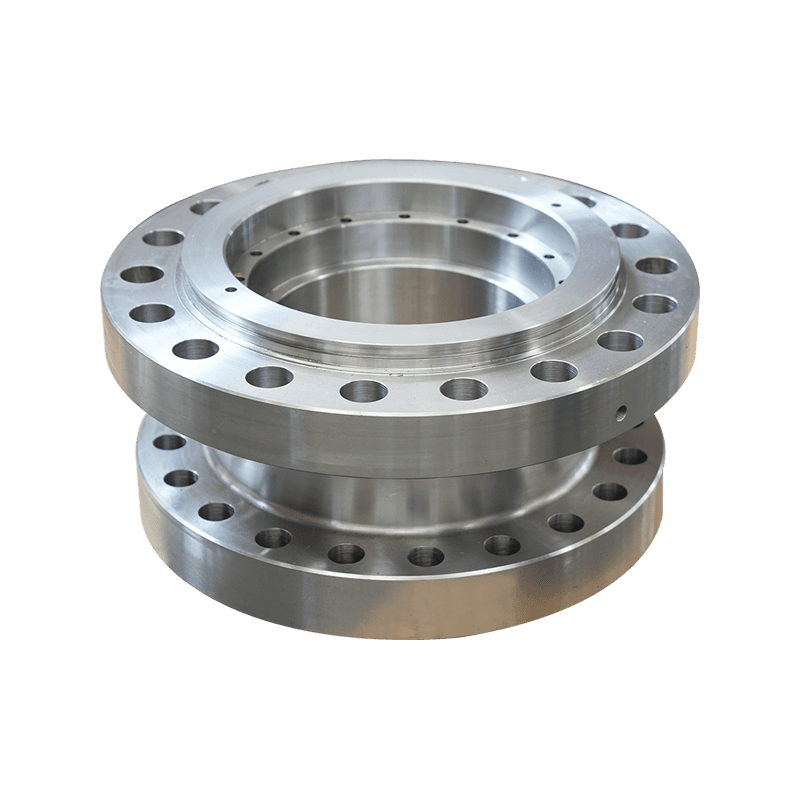

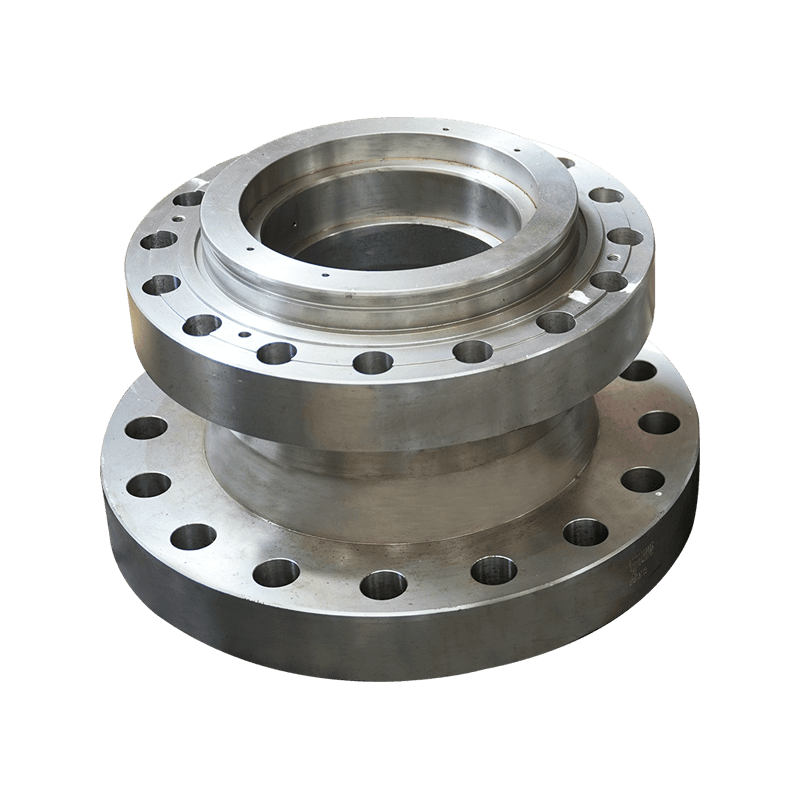

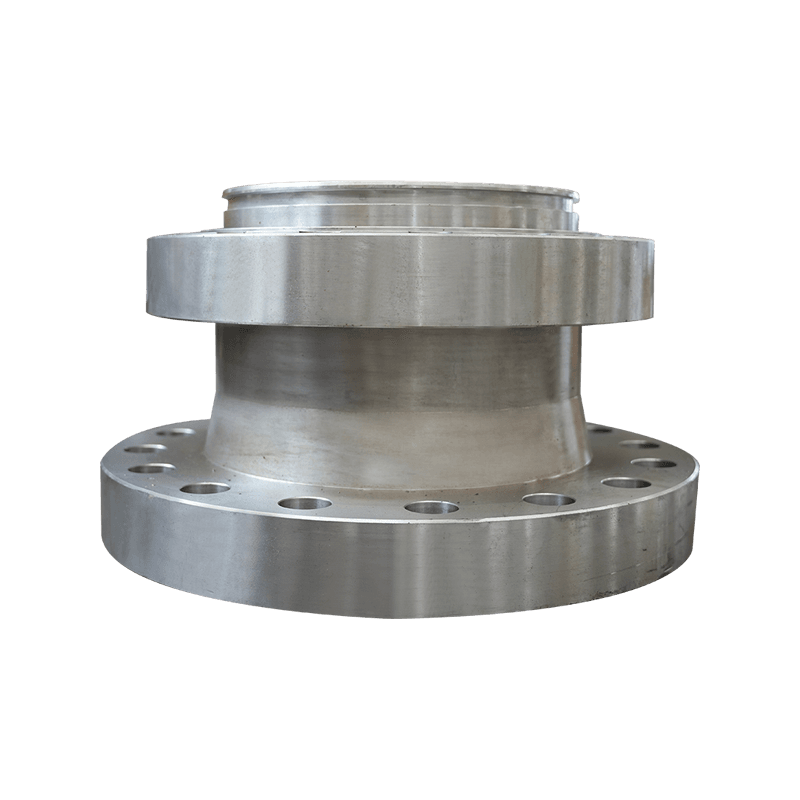

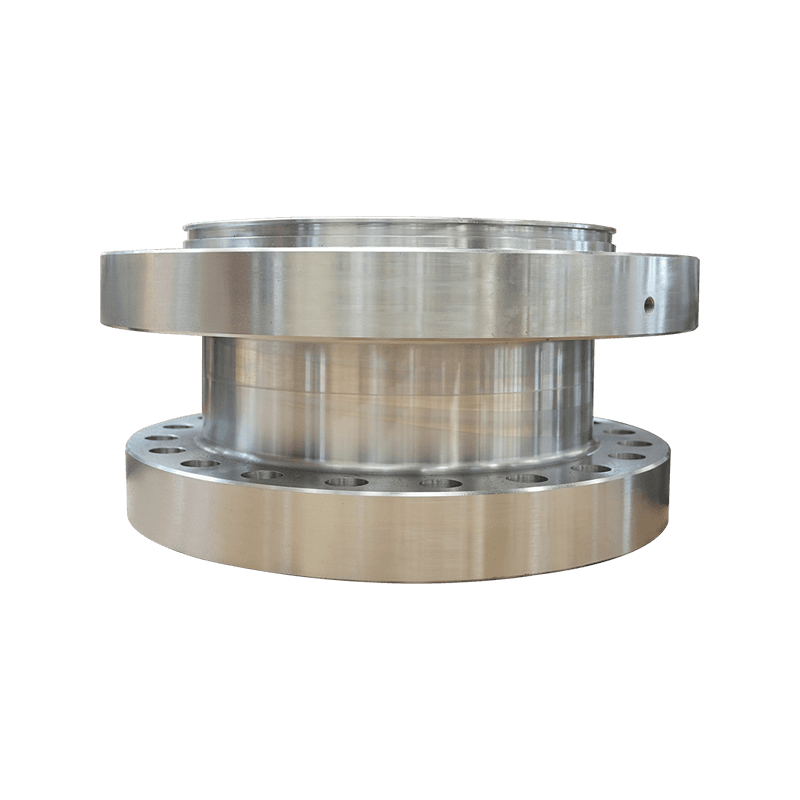

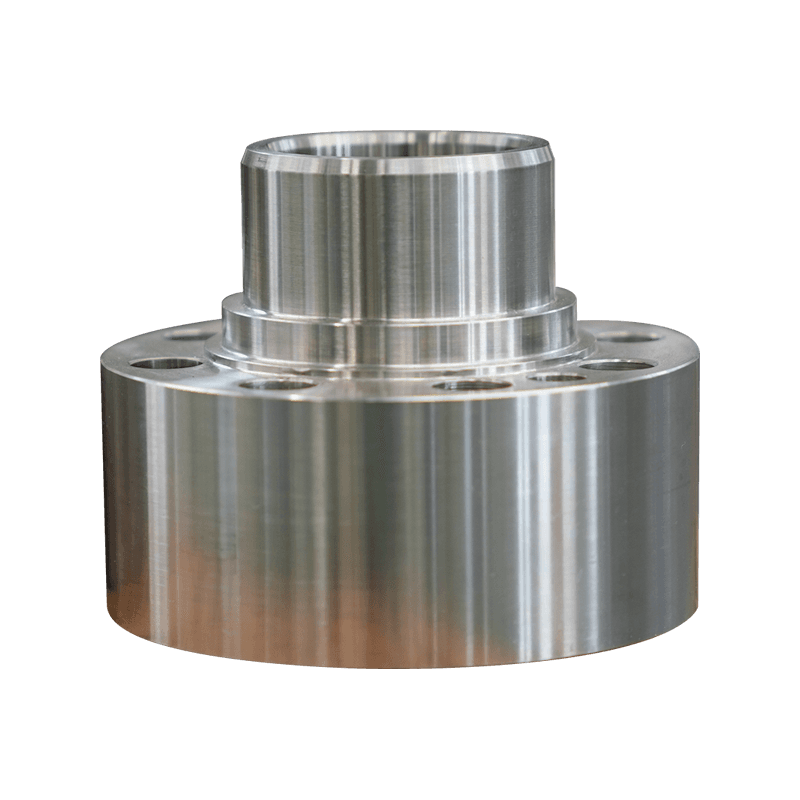

Поворот: поворот - це процес обробки, який використовується для створення циліндричних деталей, обертаючи заготовку проти ріжучого інструменту. У виробництві клапана поворот зазвичай використовується для отримання основного корпусу або корпусу клапана, а також циліндричних компонентів, таких як стебла та вали.

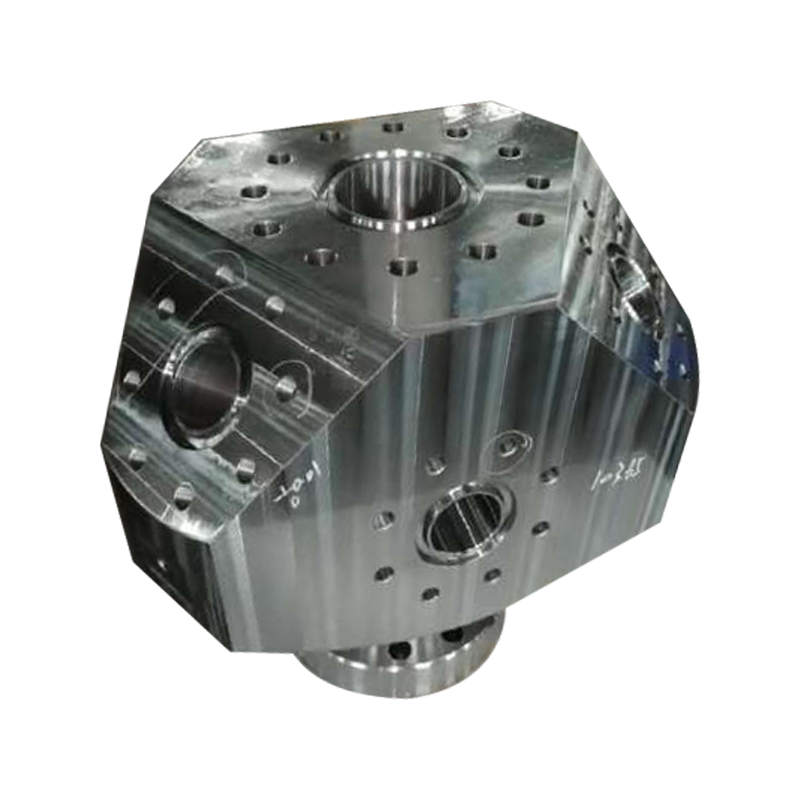

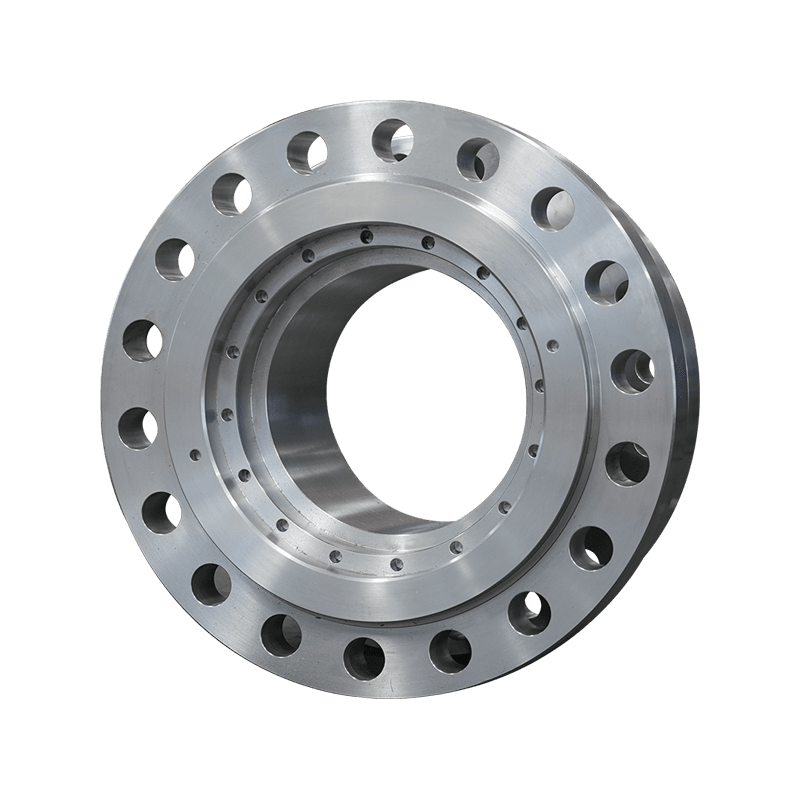

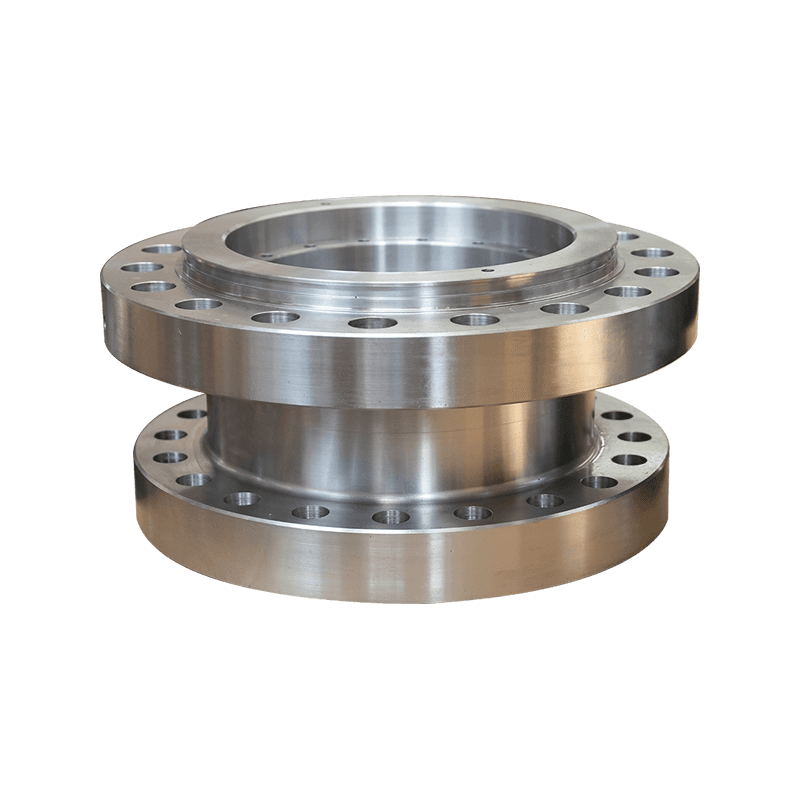

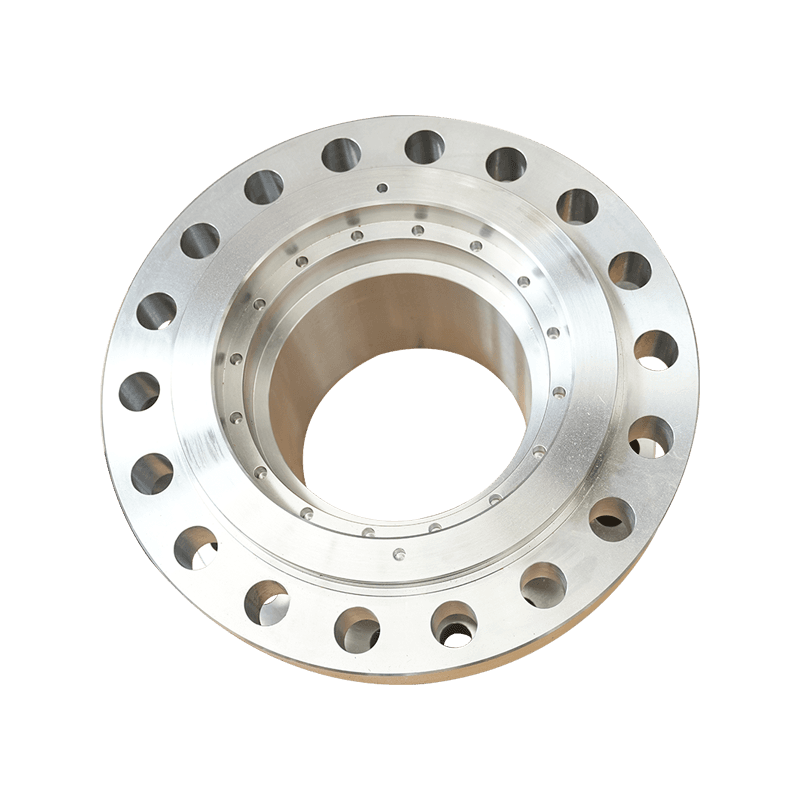

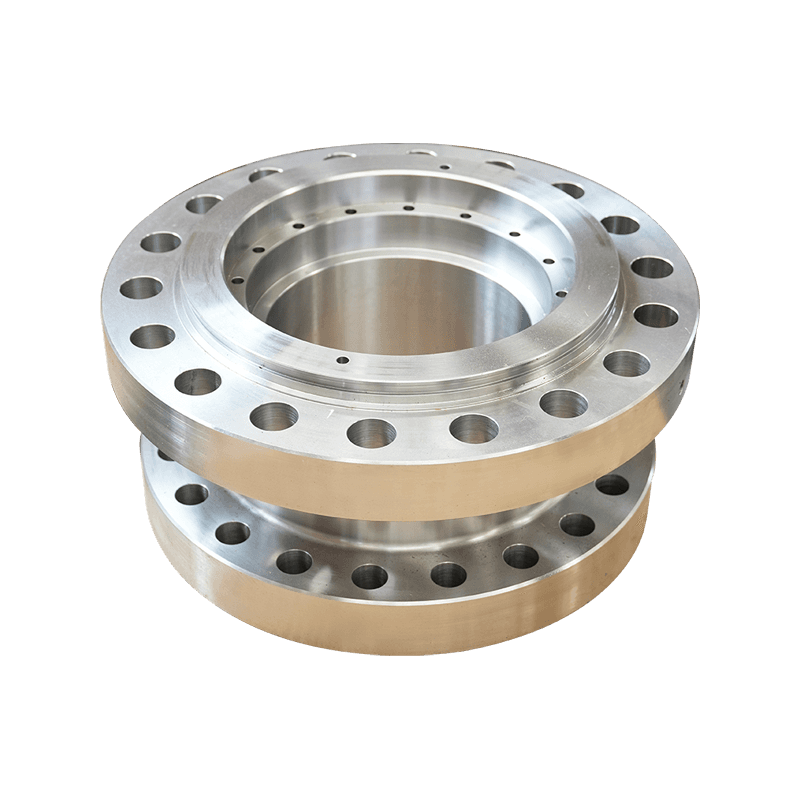

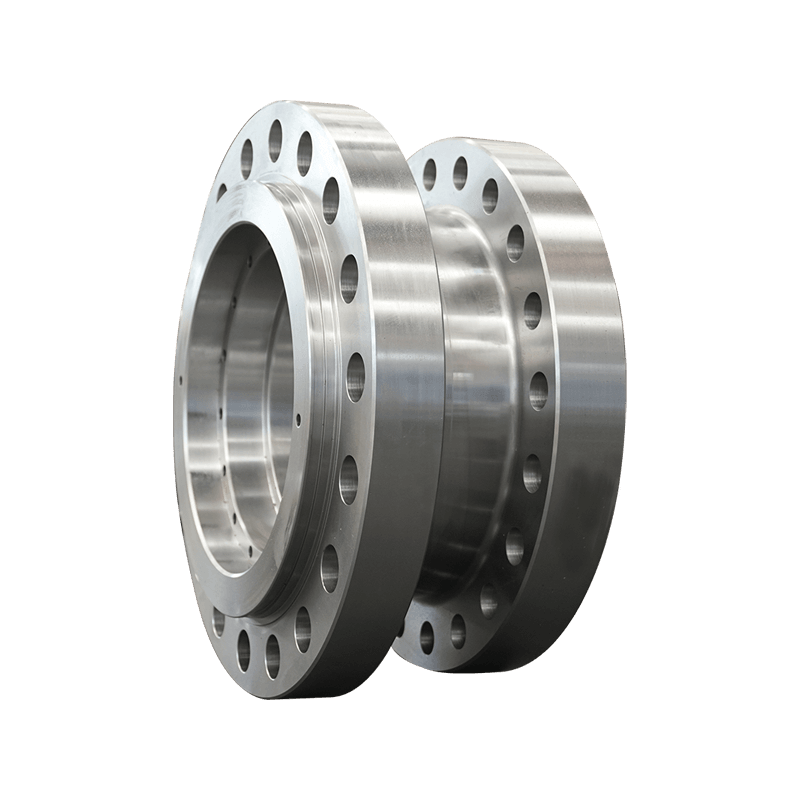

Фрезер: фрезер - це процес обробки, який використовує поворотні різаки для видалення матеріалу з заготовки. Він використовується для створення складних форм, слотів та отворів у компонентах клапана. Фрезерування часто використовується для виробництва тіл клапана, фланців та інших хитромудрих особливостей.

Свердління: буріння - це обробка операції, яка використовується для створення отворів у заготовці. У виробництві клапана буріння має важливе значення для створення отворів для болтів, кріплень та проходів рідини. Точне буріння забезпечує належне вирівнювання та функціональність складання клапана.

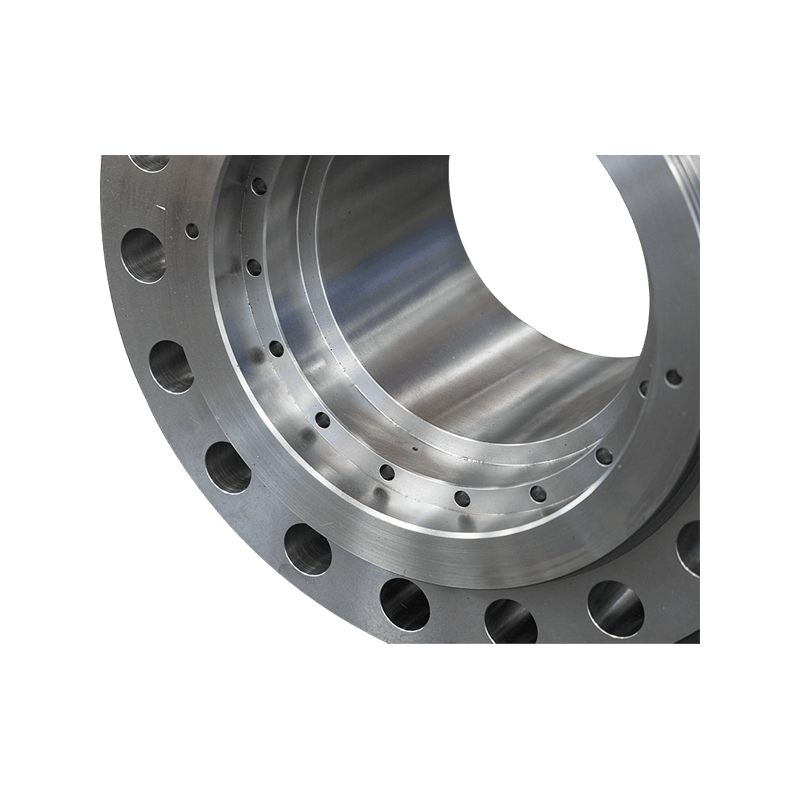

Шліфування: Шліфування - це процес обробки, який використовує абразивні частинки для видалення матеріалу з поверхні заготовки. Він використовується для досягнення жорстких допусків, вимог до оздоблення поверхні та розмірної точності в

компоненти клапана . Шліфування може бути використане для вдосконалення ущільнювальних поверхонь, стебла та інших критичних особливостей.

Нудно: Нудно - це обробка, яка використовується для збільшення існуючих отворів або створення внутрішніх циліндричних особливостей з високою точністю. У виробництві клапана нудно використовується для обробних сидінь клапана, отворів та інших внутрішніх поверхонь для забезпечення належної герметизації та функціональності.

Honing: Honing - це точний процес обробки, що використовується для поліпшення обробки поверхні та розмірної точності отворів або циліндричних поверхонь. Він зазвичай використовується у виробництві клапана для досягнення жорстких допусків та плавних поверхонь на герметичних ділянках та компонентах спаровування.

Різання нитки: різання нитки - це процес обробки, який використовується для створення зовнішніх або внутрішніх потоків

Деталі сталевого клапана наприклад, стебла, капелюшки та точки з'єднання. Точна різьба забезпечує належну збірку та герметизацію різьбових з'єднань у системі клапана.

Аналіз обробки поверхні є критичним аспектом контролю якості у виробництві оброблених деталей клапана

Вимірювання шорсткості поверхні: шорсткість поверхні відноситься до тонко розташованих нерівностей поверхні, які залишаються позаду після операцій обробки. Ці порушення можуть впливати на продуктивність, функціональність та появу оброблених деталей клапана. Вимірювання шорсткості поверхні зазвичай проводиться за допомогою таких інструментів, як профілометри або тестери шорсткості поверхні. Ці інструменти кількісно оцінюють параметри шорсткості, такі як РА (середня шорсткість), RZ (середня максимальна висота), RQ (середня шорсткість кореня) та RT (загальна шорсткість), що забезпечують цінні дані для оцінки та контролю поверхневої обробки деталей клапана.

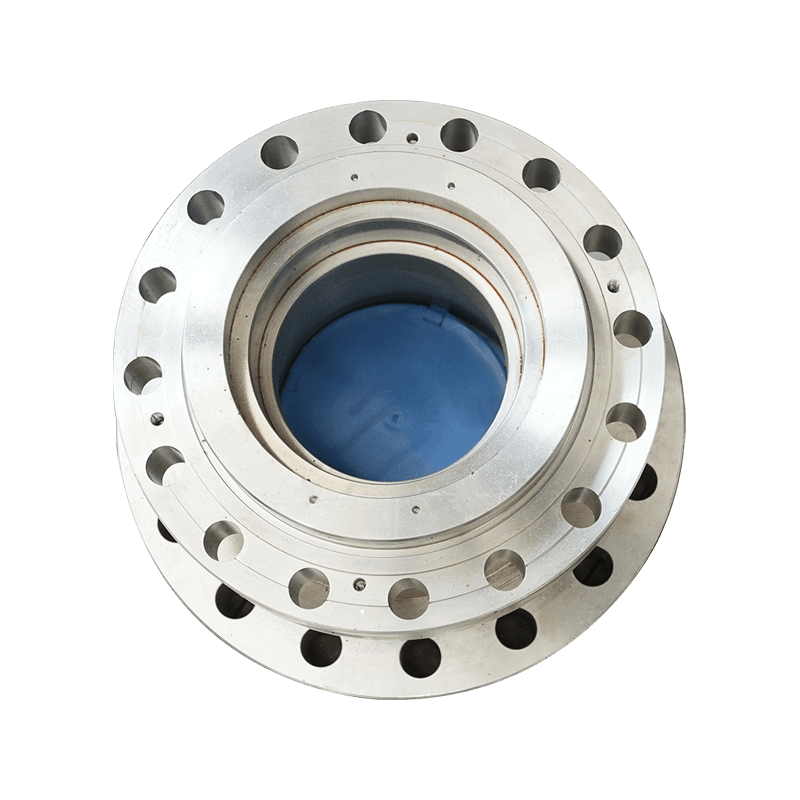

Оцінка герметичних поверхонь: ущільнювальні поверхні відіграють вирішальну роль у виконанні клапанів, забезпечуючи експлуатацію витоку та надійне утримання рідини. Аналіз обробки поверхні є важливим для оцінки якості ущільнювальних поверхонь, таких як сидіння клапана та ущільнювальні обличчя. Поверхнева обробка цих критичних ділянок повинна відповідати конкретним вимогам для забезпечення належної герметизації та запобігання витоку в умовах експлуатації. Вимірювання шорсткості поверхні та візуальний огляд зазвичай використовуються для оцінки якості ущільнювальних поверхонь та виявлення будь -яких дефектів або нерівностей, які можуть поставити під загрозу продуктивність ущільнювальних деталей клапана.

Оптимізація процесів обробки: Аналіз обробки поверхні забезпечує цінний зворотній зв'язок для оптимізації процесів обробки для досягнення бажаної якості поверхні та розміру точності оброблених деталей клапана. Під час моніторингу шорсткості поверхні та інших характеристик поверхні виробники можуть регулювати параметри обробки, вибір інструментів, швидкість різання, подачі та геометрії інструментів для поліпшення обробки поверхні та мінімізації дефектів поверхні. Цей ітеративний процес оптимізації допомагає підвищити загальну якість та узгодженість компонентів оброблених клапана, зменшуючи виробничі витрати та час циклу.

Відповідність галузевим стандартам та технічними характеристиками: Вимоги до обробки поверхневих деталей часто визначаються за допомогою галузевих стандартів, специфікацій клієнтів або регуляторних вимог. Аналіз обробки поверхні гарантує, що оброблені деталі клапана відповідають цим визначеним стандартам та відповідають необхідним критеріям якості. Перевіряючи параметри обробки поверхні проти зазначених допусків та критеріїв прийняття, виробники можуть забезпечити, щоб оброблені деталі клапана відповідали вимогам продуктивності, надійності та безпеки для їх передбачуваних застосувань.

Підвищена продуктивність та довговічність: належний аналіз поверхні та контроль сприяє підвищеній продуктивності, функціональності та довговічності оброблених деталей клапана. Досягнувши зазначених вимог до обробки поверхні,

Послуги обробки клапана компонентів Виставка вдосконалених ущільнювальних властивостей, зменшення тертя та стійкості