Галузеві знання

Які спеціалізовані інструменти для обробки або обладнання, які зазвичай використовуються у виробництві компонентів клапана?

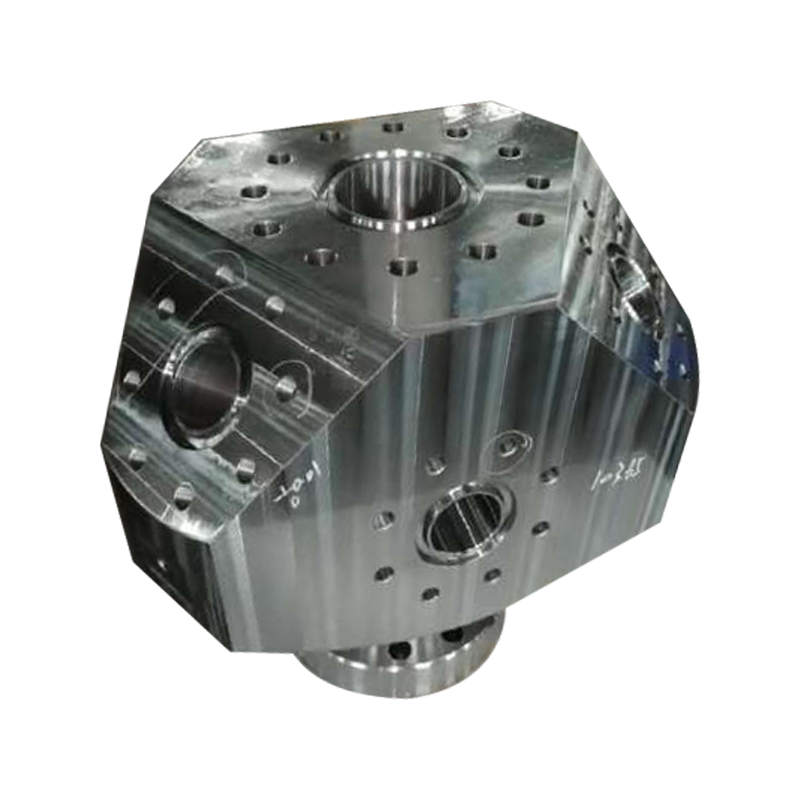

Центри обробки ЧПУ: Центри комп'ютерного чисельного управління (ЧПУ) широко використовуються для фрезерування, буріння та поворотних операцій у виробництві компонентів клапана. Технологія ЧПУ забезпечує високий рівень автоматизації та точності, що дозволяє виконувати складні геометрії та тісні допуски послідовно.

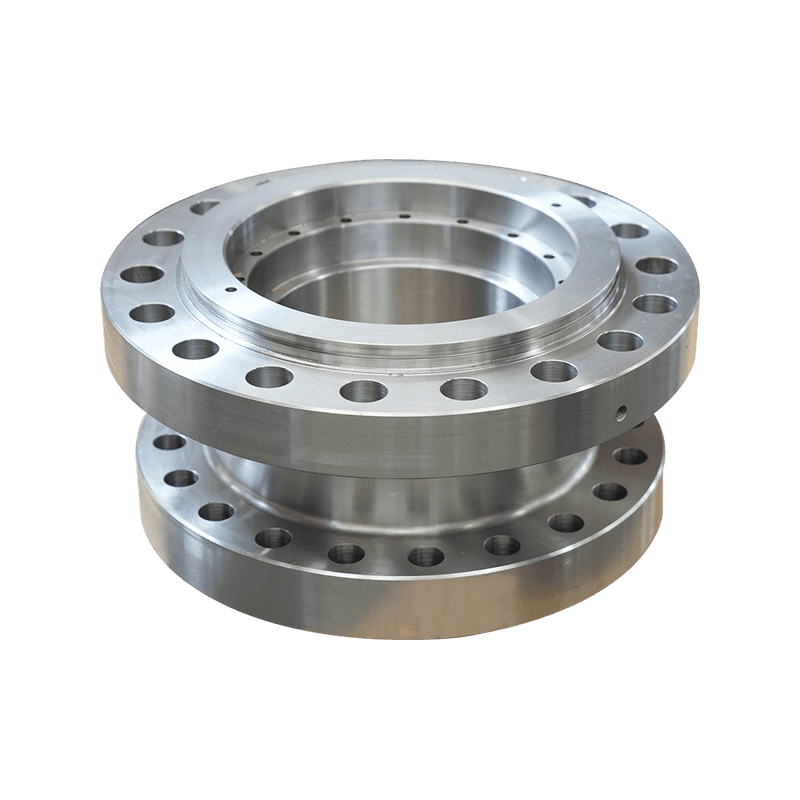

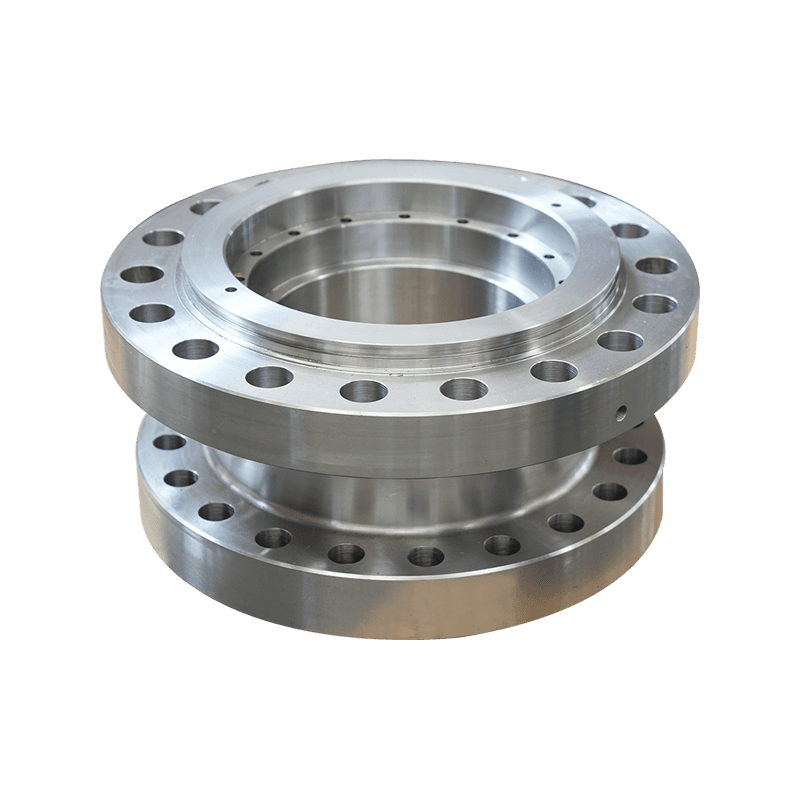

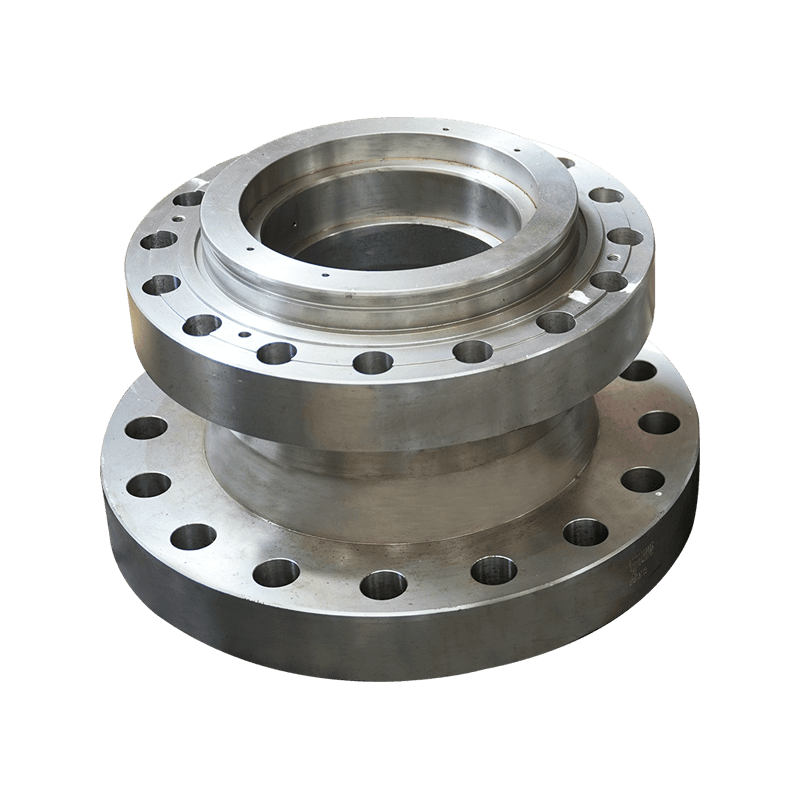

Токарні машини: Токарні машини мають важливе значення для повороту операцій у виробництві компонентів клапана. Вони використовуються для створення циліндричних форм, ниток та інших симетричних особливостей на компонентах клапана.

Шліфувальні машини: шліфувальні машини використовуються для досягнення тісних допусків та чудових оздоблень поверхні на компонентах клапана. Вони можуть бути використані для точного подрібнення критичних поверхонь, таких як герметичні ділянки та стебла клапана.

Машини EDM (електрична розрядна обробка): Машини EDM використовуються для обробки жорстких матеріалів та складних форм у компонентах клапана. Вони використовують електричні розряди для точного розмивання матеріалу, що дозволяє виробляти складні особливості з високою точністю.

Машини для відтоку: Honing Machines використовуються для поліпшення обробки поверхні та точності отворів у компонентах клапана. Вони використовують абразивні камені для обережного видалення матеріалу, що призводить до точних розмірів та обробки поверхні.

Для різання складних форм та візерунків у компонентах клапана використовуються лазерні машини: Лазерні машини. Вони пропонують високу точність і можуть використовуватися з різними матеріалами, включаючи метали та полімери.

Координатні вимірювальні машини (CMM): CMM використовуються для цілей контролю якості в

Виробництво компонентів клапана . Вони використовують точні зонди для вимірювання розмірів та геометричних особливостей готових компонентів, забезпечуючи відповідність специфікаціям проектування.

Абразивні машини для різання Water Jet: Абразивні машини для різання водяного струму використовуються для різання товстих матеріалів та складних форм у компонентах клапана. Вони використовують струмінь води високого тиску, змішаної з абразивними частинками, щоб точно прорізати матеріал.

Машини, що розбиваються: Машини, що розбиваються, використовуються для видалення зади та гострих країв з оброблених компонентів клапана. Вони гарантують, що компоненти відповідають стандартам якості та покращують їх функціональність та безпеку.

Автоматичні бруски: Автоматичні бруски зазвичай використовуються в процесах обробки компонентів клапана, які потребують безперервного годування сировини, таких як брусковий запас, в машини ЧПУ. Вони допомагають оптимізувати ефективність виробництва за рахунок зменшення ручного втручання та простоїв.

Які кроки вживаються для того, щоб вимоги до обробки поверхні були виконані під час обробки компонентів клапана?

Досягнення бажаних вимог до обробки поверхні під час

Обробка для компонентів клапана має вирішальне значення для забезпечення функціональності, продуктивності та естетики. Зазвичай вживаються кілька кроків для забезпечення виконання цих вимог:

Вибір матеріалу: Вибір відповідного матеріалу з бажаними характеристиками поверхні - це перший крок. Різні матеріали можуть мати різні властивості обробки та обробки поверхні, тому вибір правильного матеріалу має важливе значення для досягнення бажаної обробки поверхні.

Вибір інструментів: Використання ріжучих інструментів, спеціально розроблених для досягнення необхідної обробки поверхні, є критичним. Такі фактори, як геометрія інструменту, склад матеріалу та покриття, можуть суттєво вплинути на поверхневу обробку. Інструменти з гострими краями, відповідними покриттями (наприклад, оловом, Тіалном) та відповідними параметрами різання вибираються на основі обробки матеріалу та бажаної обробки поверхні.

Оптимізовані параметри різання: регулювання параметрів різання, такі як швидкість різання, швидкість подачі, глибина зрізання та використання теплоносія/мастила, є важливим для контролю процесу обробки та досягнення бажаної обробки поверхні. Оптимізація цих параметрів допомагає мінімізувати генерацію тепла, зношування інструментів та шорсткість поверхні.

Калібрування та технічне обслуговування машини: Регулярне калібрування та обслуговування обладнання для обробки, включаючи машини ЧПУ, ріжучі інструменти та вимірювальні інструменти, необхідні для забезпечення послідовних та точних результатів обробки. Будь -які відхилення в геометрії машини, зносу інструментів або пробігу шпинделя можуть вплинути на обробку поверхні і потрібно негайно вирішити.

Вимірювання шорсткості поверхні та моніторинг: Використання методів вимірювання шорсткості поверхні, таких як профілометри або тестери шорсткості поверхні для контролю поверхневої обробки під час обробки. Постійний моніторинг дозволяє здійснювати коригування до параметрів обробки або інструментів, якщо відбудеться відхилення від потрібної обробки поверхні.

Операції з завершення: впровадження вторинних операцій з оздоблення, такі як шліфування, відточення, полірування або депутат для подальшого вдосконалення поверхні обробки компонентів клапана. Ці операції допомагають видалити оброблювальні позначки, задишки та інші недосконалості поверхні, що призводить до більш гладкої та рівномірної обробки поверхні.

Перевірки контролю якості: проведення комплексних перевірок контролю якості, щоб перевірити, що оброблені компоненти клапана відповідають визначеним вимогам щодо обробки поверхні. Це може включати візуальний огляд, вимірювання розмірів та тестування шорсткості поверхні, щоб забезпечити узгодженість та відповідність стандартам.