Перевага кування у виробництві арматури

Ковані елементи клапана створюються за допомогою механічного процесу, коли металу надають форму за допомогою локалізованих сил стиснення. На відміну від лиття, яке передбачає заливання розплавленого металу у форму, кування покращує зернисту структуру металу, вирівнюючи її відповідно до форми деталі. Це призводить до отримання компонента зі значно вищою ударною міцністю, кращою пластичністю та чудовою стійкістю до втоми. У критично важливих програмах керування потоком, таких як паропроводи високого тиску або хімічна обробка, структурна цілісність, що забезпечується куванням, має важливе значення для запобігання катастрофічним збоям і забезпечення довгострокової безпеки експлуатації.

Критичні компоненти, виготовлені за допомогою кування

Вузол клапана складається з кількох частин, що піддаються високим навантаженням, які виграють від процесу кування. Кожен компонент повинен витримувати певні механічні навантаження та фактори зовнішнього середовища.

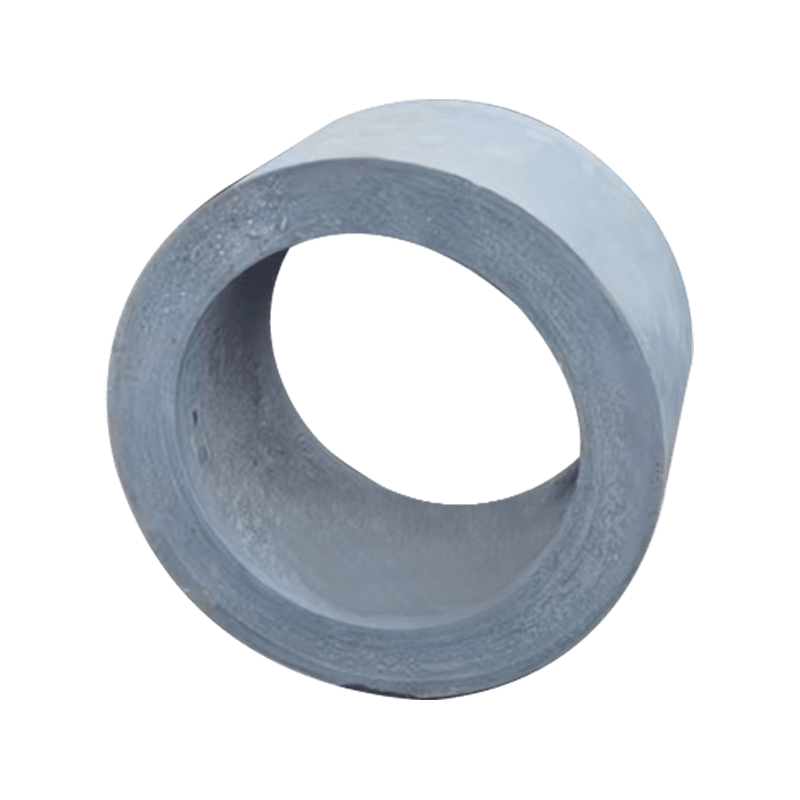

Корпуси та кришки клапанів

Корпус є первинною границею тиску клапана. Для класів високого тиску (таких як ANSI 1500 і 2500) краще використовувати ковані корпуси, оскільки вони не мають дефектів пористості та усадки, які часто зустрічаються в литих еквівалентах. Капот, який з’єднується з кузовом для розміщення внутрішніх частин, також вимагає щільності кованої сталі, щоб підтримувати герметичність під час термічного циклу.

Стебла та цапфи

Шток клапана передає рух від приводу до диска або кулі. Оскільки стебла піддаються високій напрузі кручення та розтягу, для запобігання зсуву використовується кована нержавіюча сталь або екзотичні сплави. Подібним чином цапфи в кульових кранах підтримують кульку і повинні витримувати значні бічні навантаження без деформації.

Вибір матеріалу для кованих деталей клапана

Вибір матеріалу для кованих компонентів значною мірою залежить від середовища, що транспортується, і робочої температури. Вибір правильного сплаву гарантує, що клапан залишається стійким до корозії та зберігає свої механічні властивості протягом тривалого часу.

| Категорія матеріалу | Загальні оцінки | Основна програма |

| Вуглецева сталь | A105, A350 LF2 | Загальний нафтогазовий сервіс |

| Нержавіюча сталь | F316L, F304L | Корозійні хімічні середовища |

| легована сталь | F11, F22, F91 | Високотемпературні електростанції |

| Дуплекс/Супердуплекс | F51, F53, F55 | Офшорні та морські програми |

Ключові переваги використання кованих компонентів

У порівнянні з іншими методами виробництва, кування пропонує набір унікальних переваг, які безпосередньо перетворюються на зниження витрат на технічне обслуговування та подовження терміну служби для систем промислової арматури:

- Структурна цілісність: усунення внутрішніх пустот і газових кишень гарантує, що компонент може витримувати раптові стрибки тиску без тріщин.

- Зменшення матеріальних відходів: точне кування може виробляти «майже чисті» форми, що мінімізує кількість необхідної механічної обробки та зменшує вартість дорогої сировини.

- Покращена реакція на термічну обробку: ковані метали більш передбачувано реагують на термічну обробку, дозволяючи точно контролювати твердість і міцність на розрив усієї деталі.

- Надійність при екстремальних температурах: ковані компоненти зберігають свою міцність у кріогенних умовах і стійкість до повзучості в умовах надвисоких температур.

Виробничі стандарти та гарантія якості

Щоб забезпечити безпеку кованих компонентів клапана, виробники повинні дотримуватися суворих міжнародних стандартів. Ці правила визначають хімічний склад, механічні властивості та протоколи випробувань для кожної виробленої партії. Загальні стандарти включають ASTM A105 для поковок з вуглецевої сталі та ASME B16.34 для показників тиску та температури. Контроль якості зазвичай включає неруйнівний контроль (NDT), такий як ультразвуковий контроль (UT) для перевірки внутрішніх дефектів і магнітно-порошковий контроль (MPI) для виявлення поверхневих тріщин. Дотримуючись цих суворих кроків, постачальники можуть гарантувати, що кожен кований компонент відповідає високим вимогам сучасної важкої промисловості.