Форгування - це фундаментальний процес металообробки, який передбачає формування металу шляхом застосування локалізованих сил стисків, як правило, через забивання або натискання. Цей процес підвищує міцність, довговічність та стійкість до втоми металу, вдосконалюючи його зернову структуру та усуваючи внутрішні дефекти. У світі кування виділяються два основні методи: Відкрити кування і Закрита кування . Незважаючи на те, що обидва прагнуть перетворити метал, вони значно відрізняються своїм підходом, інструментами та характеристиками кінцевого продукту.

Відкрита кування: мистецтво необмеженого формування

Відкрити кування , часто називають "вільним куванням", - це процес формування металу, де заготовка формується між кількома штампами, які не повністю додають матеріал. Натомість, штампи (як правило, плоскі або з простими контурами) неодноразово вражають і стискають метал, що дозволяє йому текти та розширюватися в напрямках, перпендикулярно до застосованої сили. Оператор постійно маніпулює та переставляє заготовку під час процесу, поступово досягаючи потрібної форми.

Як це працює

У відкритому куванням штамп, нахабний металевий заготовка розміщується на нерухомому нижньому штампі. Верхня штамп, прикріплена до молотка або пресу, а потім спускається, застосовуючи силу до матеріалу. У міру деформації металу він поширюється назовні. Оператор обертається і маніпулює заготовкою між штрихами, що дозволяє здійснювати різні операції, такі як засмучення (зменшення довжини, збільшення поперечного перерізу), коггування (зменшення товщини, збільшення довжини) та пронизування. Цей ітеративний процес уточнює внутрішню структуру зерна, вдосконалюючи такі механічні властивості.

Переваги відкритого кування

-

Значна частина можливостей: Корування з відкритим штампом ідеально підходить для виробництва дуже великих і важких компонентів, іноді зважуючи кілька тонн і більше, оскільки немає суворих обмежень, накладених розміром штампу.

-

Гнучкість та налаштування: Відсутність повністю закритих штампів дозволяє забезпечити більшу гнучкість у формуванні та можливість виробляти власні або одноразові частини з різною геометрією. Це робить його придатним для прототипів та низького обсягу виробництва.

-

Покращені властивості матеріалу: Безперервна робота металу під час відкритого кування, призводить до відмінного потоку зерна, покращення мікроструктури, зменшення пористості та посилення механічних властивостей, таких як стійкість до втоми та міцність на удар.

-

Нижні витрати на інструментарію: Штампи, що використовуються у відкритому куванням, простіші та дешевші у виробництві порівняно з хитромудрими штампами, необхідними для закритого кування.

-

Зниження матеріалів (для простих деталей): Для простих форм, зайвий матеріал часто можна переробити, що призводить до менших відходів.

Недоліки відкритого кування

-

Нижча розмірна точність: Досягнення тісних допусків за допомогою кування з відкритим штампом може бути складним, часто вимагаючи подальших операцій обробки для відповідності точних розмірів.

-

Менш ефективні для складних форм: Виробляти дуже хитромудрі або складні геометрії складно і забирає багато часу з відкритою куванням, оскільки вона значною мірою покладається на майстерність оператора.

-

Більш високі витрати на оплату праці: Процес є трудомістким через необхідність постійного маніпулювання заготовкою кваліфікованими операторами.

-

Повільні показники виробництва: Відкрита кування, як правило, повільніший процес порівняно із закритим куванням, що робить його менш придатним для виробництва великого обсягу.

Застосування відкритого кування

Відкрита кування, як правило, використовується для великих, важких компонентів, де висока міцність та структурна цілісність є першорядними. Приклади включають:

-

Промислові вали та шпинделі: Для виробництва електроенергії, видобутку та важкої техніки.

-

Кільця та циліндри: Використовується в суднах, турбінах та аерокосмічних застосуванні.

-

Заготовки та блоки: Заробляє форму для подальшої обробки або як готових компонентів у різних галузях.

-

Компоненти інструментів: Померти, опіки та інші інструменти, які потребують високої міцності.

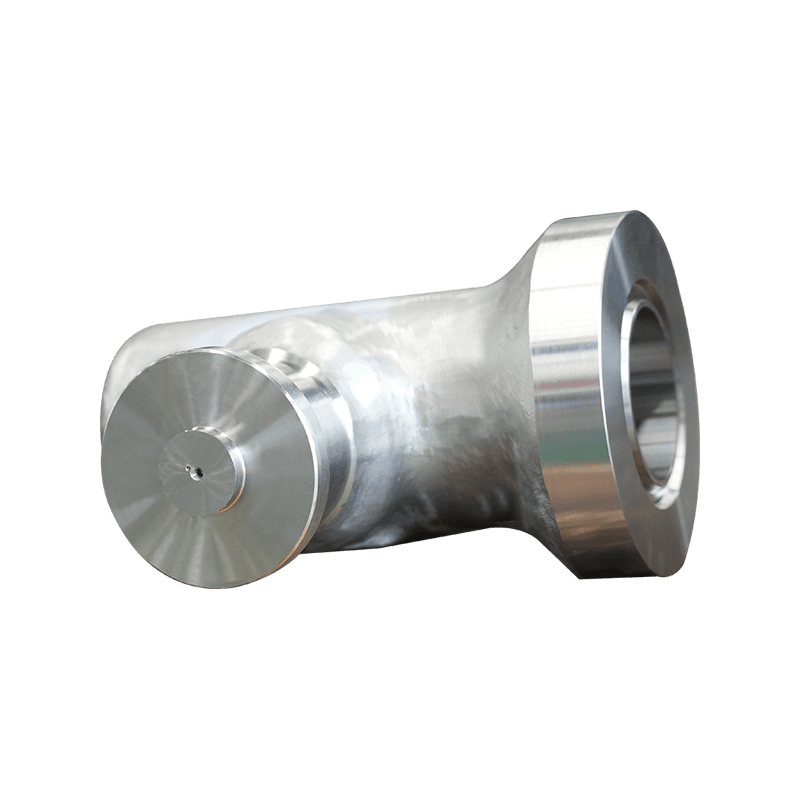

Закрите кування на штамп: точність та повторюваність

Закрита кування , Також відомий як "враження від кування", передбачає розміщення металевої заготовки в порожнині штампу, яка повністю закриває матеріал. Потім метал піддається високому тиску або множинному впливу молотка, змушуючи його текти і заповнити складні контури враження штампу. Невелика кількість зайвого матеріалу, який називається "спалах", вичавляється з порожнини штампу, що вказує на те, що штамп повністю заповнений. Пізніше цей спалах обрізаний.

Як це працює

Процес починається з точно обробленого набору штампів, як правило, складається з верхньої та нижньої штампу, кожна з певним враженням, що є частиною форми кінцевого продукту. Заготовка з нагрітого металу розміщується в нижній штампі, а верхня штамп спускається, притискаючи метал у порожнину штампу. Метал тече під величезним тиском, заповнюючи кожну деталь штампу. Кілька вражень можуть використовуватися в послідовності (наприклад, попередньо формування, блокування, обробки) для поступового досягнення остаточної форми, оптимізації потоку матеріалу та життя гілки.

Переваги закритого кування

-

Висока розмірна точність та повторюваність: Закрита кування, що виробляє деталі з щільними допусками та відмінними оздобленнями поверхні, мінімізуючи потребу в подальшій обробці. Це робить його ідеальним для масового виробництва однакових частин.

-

Складні геометрії: Можливість створювати складні враження від смерть дозволяє виробляти складні форми, які були б складними або неможливими досягти за допомогою кування з відкритим штампом.

-

Відмінні механічні властивості: Як і відкрита кування, закрита кування з штампу вдосконалює структуру зерна, що призводить до підвищення міцності, пластичності та опору удару. Контрольований потік забезпечує оптимальну орієнтацію зерна.

-

Зниження матеріалів (для складних частин): Хоча спалах виробляється, загальне використання матеріалів для складних форм може бути ефективним через точне формування.

-

Високі показники виробництва: Після того, як штампи будуть зроблені, закрита кування на штамп може бути високо автоматизованою, що призводить до швидких циклів виробництва та великого обсягу.

Недоліки закритого кування

-

Високі витрати на інструментарію: Конструкція та виготовлення складних, точно оброблених штампів дорогі, що робить закриту штампування менш економічно вигідними для пробіжок або прототипів з низьким обсягом.

-

Обмеження розміру: Розмір деталей, що виробляються за допомогою закритого кування, обмежений потужністю кальмового обладнання та здатністю створювати великі, хитромудрі штампи.

-

Менш гнучкий: Після того, як штампи зроблені, вони специфічні для певної частини. Будь -які зміни дизайну потребують нових штампів, збільшення витрат та термінів.

-

Потенціал для формування спалаху: Під час контролю, утворення спалаху вимагає операції обрізки, додаючи невеликий крок до загального процесу.

Застосування закритого кування

Закрите кування на штамп широко використовується для компонентів, що потребують високої міцності, точності та послідовної якості у великих обсягах. Поширені програми включають:

-

Автомобільні компоненти: Коренгові вали, з'єднувальні стрижні, передачі, рульові ручки та деталі підвіски.

-

Аерокосмічна промисловість: Турбінні лопаті, компоненти посадки та структурні частини, де співвідношення сили до ваги є критичним.

-

Нафта і газ: Компоненти свердління, тіла клапана та фланці, які витримують високий тиск і суворі середовища.

-

Ручні інструменти: Гайковики, плоскогубці та інші інструменти, які вимагають довговічності.

-

Сільськогосподарська техніка: Компоненти, що вимагають надійної продуктивності в вимогливих умовах.

Вибір правильного процесу кування

Вибір між відкритим штампом і закритим куванням залежить від декількох критичних факторів:

-

Розмір і складність частини: Для великих, простих деталей або на замовлення компоненти відкрита кування, часто є кращим вибором. Для менших, складних частин, що потребують високої точності, закрита кування на штамп є більш підходящими.

-

Обсяг виробництва: Виробництво з низьким обсягом або прототипом сприяє відкритому куванням від штампів через менші витрати на інструментарію. Виробництво з великим обсягом значно виграє від ефективності та повторюваності закритого кування.

-

Вимоги до толерантності: Якщо тісні розмірні допуски та верхня обробка поверхні мають вирішальне значення, закрите кування, що випускається, є чітким переможцем. Відкрита кування, часто вимагає додаткової обробки.

-

Матеріальні властивості: Незважаючи на те, що обидва процеси посилюють механічні властивості, специфічні характеристики потоку та структура зерна можуть впливати на вибір певних критичних застосувань.

-

Вартість та час відведення: Витрати на інструментарію та час відведення для виробництва штампу - це важливі міркування, особливо для закритого кування штампів.

На закінчення, як відкрита штамп, так і закрита кування - це безцінні методи металообробки, кожен з яких пропонує чіткі переваги для конкретних виробничих потреб. Розуміння їх відмінностей є ключовим фактором для вибору найбільш підходящого методу кування для досягнення оптимальних властивостей матеріалу, розміру та економічної ефективності для даної програми.